Сварщик точечной сварки. Контактная точечная сварка

Точечная сварка применяется для приваривания мелких деталей, например, это могут быть болты, зажимы, заклепки или для соединения нескольких деталей между собой. В основном аппарат для точечной сварки применяется в строении самолетов, поездов, машин и в других направлениях промышленности.

Название такого вида сварки получилось от того, что элементы соединяются между собой не полностью, а только в определенных точках. Эффективность соединения в этих местах в основном зависит от их размера. Прочность самих точек зависит от качества электродов и материала.

Принцип работы аппарата

Способов точечной сварки существует несколько, но принцип их всех заключается в одном. Сварка происходит в результате воздействия электродов на материал. Между электродами проходит ток, и детали под горячим воздействием плавятся.

Сварочная точка получается там, где металлы соприкасаются, зависит она от силы тока. Чем сильней сила тока, тем прочнее будет сварка и тем толще элементы можно соединить.

Материал для сварки можно использовать с толщиной от 0,05 до 0,8 см.

Материал для сварки можно использовать с толщиной от 0,05 до 0,8 см.

Перед началом работы со сваркой, детали нужно обязательно очистить от всех загрязнений и выбрать подходящий режим, от этого зависит качество в конечном результате работы.

Для проверки качества шва на производстве, разрушают несколько экземпляров. При качественной работе, на одном элементе останется кратер, а на другом ядро сварки. Чтобы легче это понять, посмотрите фото точечной сварки для наглядности.

Если этого не произошло, сварка выполнена не правильно, нужно увеличить время или силу сжатия. Ядро при хорошей работе должно быть в три раза толще более тонкой детали.

Если размер меньше, то элементы проварены не до конца.

Если размер меньше, то элементы проварены не до конца.

Режимы точечной сварки

В продаже имеется много моделей аппаратов для точечной сварки, у каждой есть свои плюсы и минусы. Также каждая модель аппарата предназначена для определенных материалов, в инструкции точечной сварки каждой модели это указано. Но все модели можно разделить на две большие группы.

Подача жесткого тока с большой плотностью, примерное время сварки 0.3-1.6 секунды. Электрод должен быть толще на 0.4 см, чем сам свариваемый элемент.

Подача мягкого тока с небольшой плотностью, примерное время сварки 3-4 секунды. Электроды могут быть такого же размера, как толщина свариваемого элемента.

Режимы воздействия

Выделяют 2 вида воздействия на металлические элементы:

Двухсторонний. Сваркой соединяются сразу с 2 сторон большие детали, открытые соединения. Делается это с применением щипчиков, которые крепко держат деталь. Шов в результате образуется крепким, но при таком воздействии есть ограничение по размеру щипцов.

Односторонний. При таком воздействии нет шанса сварки с обеих сторон. Детали могут быть любого размера, ограничений нет.

Для наибольшего качества и прочности при односторонней сварке используют медную пластинку. Но даже при этом, качество шва будет ниже, чем при первом виде точечной сварки.

Чем хороши аппараты точечной сварки

Точечную сварку своими руками может сделать любой человек, для этого не нужно иметь особых знаний, достаточно прочитать инструкцию по эксплуатации и технику безопасности.

Также к преимуществам можно отнести:

Также к преимуществам можно отнести:

- Сварка может проводиться с любыми металлами, даже которые быстро плавятся.

- Шов получается красивый, аккуратный, прочный, качественный в результате.

- Процесс автоматизирован, поэтому высокая производительность.

- Минимальные затраты на электроды и другие нужные аксессуары.

Аксессуары

Приобрести аппарат для сварки мало, чтобы с ним работать, необходимо купить дополнительные элементы (иногда они идут в наборе).

- Электроды и консоли, не совсем такие, как у обычной сварки.

- Клещи и пистолет для сварки, нужны при работе с мелкими элементами или в узких местах, куда трудно добраться.

- Редактирование вмятин.

Для приобретения аппарата точечной сварки нужно знать, где будет проводиться работа и с какими металлами. Этого достаточно, чтобы купить нужную модель сварочного аппарата.

Если вы не уверены в своих силах, то не нужно самому приступать к сварке, лучше обратиться к специалисту.

Если вы не уверены в своих силах, то не нужно самому приступать к сварке, лучше обратиться к специалисту.

Фото точечной сварки

Аппарат точечной сварки позволяет производить соединение материалов различной толщины, даже очень тонких. Получаемый при этом шов аккуратен, прочен, а его качество мало зависит от профессионализма исполнителя.

1 Точечная сварка – технология быстрого соединения материалов

Точечная сварка представляет собой разновидность контактного способа сваривания. Эта технология обеспечивает соединение деталей в одной или нескольких точках, в которых происходит нагревание материала до температуры плавления пропускаемым током с одновременным приложением сжимающего усилия. После прекращения подачи сварочного напряжения и остывания зоны разогрева снимают воздействие сжатием на место соединения.

В основе технологии контактной сварки лежит тепловое воздействие на металл протекающего по нему электрического тока. Количество выделяемого при этом тепла определяется по закону Джоуля-Ленца и зависит от электрической проводимости материала (чем она меньше, тем больше нагрев). При точечном соединении напряжение подается по двум электродам, между которыми находятся свариваемые детали. Электроды изготавливают из материалов с высокой электропроводимостью, чтобы обеспечить наименьшее сопротивление в месте их контакта с соединяемыми изделиями.

В то же время, область соприкосновения деталей обладает низкой электрической проводимостью (большим сопротивлением). Поэтому проходящий через электроды и детали ток производит быстрый высокотемпературный нагрев именно места соединения изделий. Плавление материала в этой области приводит к образованию литых ядер сварочных точек. Их диаметр обычно варьируется в пределах 4–12 мм. Прочность соединения зависит как от размеров, так и структуры этих точек, определяемых силой и временем протекания сварочного тока, свойствами электродов и поверхностей деталей, усилием сжатия.

2 Особенности работы аппаратов точечной сварки

В зависимости от условий соединения деталей и мощности аппарата процесс точечной сварки характеризуется:

- малым временем протекания – от 0,01 до нескольких секунд;

- низким напряжением, подаваемым в сварочную цепь – обычно 2–3 В, может быть 1–10 В;

- большими величинами сварочного тока – как правило от 1000 А и более;

- значительным сжимающим усилием, приложенным к месту сварки - от десятков до сотен килограмм;

- малой зоной расплавления.

Различают два режима сварки:

- мягкий;

- жесткий.

Первый характеризуется плавным нагревом изделий при большей, чем во время жесткого режима, продолжительности сварки и меньших значениях протекающего тока. Длительность подачи сварочного импульса обычно составляет 0,5–3 секунды. Этот режим применяют для деталей из стальных сплавов, склонных к закалке. Помимо этого, в основном именно его используют для соединения изделий в домашних условиях, потому что в этом случае сварочный аппарат точечной сварки может иметь мощность более низкую, чем при жестком режиме. Преимущества мягких процессов по сравнению с жесткими:

- меньшие мощность потребления и нагрузка на сеть;

- менее мощные, а благодаря этому и более дешевые аппараты, необходимые для соединения изделий;

- уменьшение закалки области сварки.

Жесткий режим по сравнению с мягким характеризуется меньшей продолжительностью (обычно 0,08–1,5 с), более высокими величинами силы тока и сжимающего усилия электродов. В основном его используют для сварки сплавов из меди, алюминия и с высокой теплопроводностью, (позволяет сохранить их коррозионную устойчивость), а также деталей из разнородных материалов и неравной толщины. Преимуществами жестких режимов являются уменьшение времени и повышение производительности сварки. К недостаткам относят:

- повышенную потребляемую мощность;

- высокие нагрузки на сеть;

- сварочные машины большой мощности.

Точечная сварка получила наибольшее применение для соединения внахлест, причем обычно листовых материалов, реже используется при работах с стержневыми деталями.

Диапазон толщин изделий, свариваемых ею, варьируется от 0,02 мкм для тончайших деталей электронных приборов до 20 мм у листов металлоконструкций в судо-, автомобиле-, самолето-, машиностроении и иных промышленных отраслях. Ее преимуществами являются:

- высокая экономичность;

- отсутствие необходимости в расходных материалах (присадочных, электродах, флюсах и прочих);

- механическая прочность и надежность точечных швов;

- простота и удобство эксплуатации сварочного оборудования;

- минимальные остаточные деформации;

- аккуратность соединения;

- высокая производительность и возможность автоматизации работ (машина точечной сварки в составе автоматизированной линии способна выполнять до 600 точечных швов в минуту).

Существенный недостаток – невозможность получения герметичного сварочного шва.

3 Виды оборудования для проведения точечной сварки

Существующие аппараты в основном различаются родом подаваемого сварочного тока и формой его импульса, производимых их электрическими силовыми контурами. Исходя из этих параметров все оборудование подразделяют на нижеследующие виды:

- аппараты для сваривания переменным током;

- машины низкочастотной сварки;

- устройства конденсаторного типа;

- аппараты для сваривания постоянным током.

Всем типам оборудования свойственны свои преимущества и некоторые недостатки в техническом, технологическом и экономическом аспектах.

Аппарат точечной сварки переменным током получил наибольшее распространение. С помощью этих машин сварка осуществляется при рабочем напряжении, которое формируется из питающего напряжения электросети (220/380В) посредством сварочного трансформатора. Первичная обмотка трансформатора подключается к сети с помощью тиристорного модуля, который также обеспечивает длительность подачи электропитания, необходимую для формирования нужного сварочного импульса. Модуль позволяет не только задавать продолжительность времени работы сварки, но и управлять формой подаваемого токового импульса за счет регулирования процесса открытия тиристоров.

Вторичная обмотка, которая через электроды подсоединяется к деталям, может быть составной, выполненной из нескольких обмоток. Производя их подключение друг с другом в различном сочетании, можно изменять коэффициент трансформации, тем самым получая на рабочем выходе аппарата разные значения сварочного тока и напряжения. Помимо тиристорного модуля и силового трансформатора оборудование для точечного сваривания переменным током оснащено комплектом вспомогательных устройств – панель управления, источник питания схемы управления, логические контроллеры, реле и прочее.

Машины низкочастотной сварки и постоянным током по конструкции и принципу работы аналогичны аппаратам переменного тока. Устройства для сваривания постоянным током оснащены преобразователем переменного напряжения в постоянное.

4 Устройства точечной сварки конденсаторного типа

В устройствах конденсаторного типа электрическая энергия сначала относительно медленно аккумулируется в конденсаторе, когда осуществляется процесс его зарядки, после чего происходит очень быстрое ее расходование, сопровождающееся генерированием сварочного импульса с силой тока большой величины. Такой принцип работы позволяет проводить сварку, потребляя меньшую, чем при использовании обычных аппаратов, сетевую мощность. Это является основным преимуществом данного вида оборудования.

У конденсаторной сварки есть и другие достоинства:

- Расход энергии на каждое сварное соединение контролируется и постоянен (всегда равен величине, накопленной в конденсаторе), что обеспечивает стабильное качество результата.

- Сварка производится за очень малый промежуток времени (тысячные или сотые доли секунды) – обеспечивается концентрированное тепловыделение и минимизируется область термического воздействия. Это позволяет применять конденсаторную сварку для соединения металлов с высокой тепло- и электропроводностью (серебра, алюминиевых и , других), а также материалов, у которых теплофизические свойства резко отличаются.

Жесткая конденсаторная точечная микросварка применяется в радиоэлектронной промышленности.

5 Самодельная точечная сварка – основные принципы конструирования

При сборке простейших устройств контактной сварки, предназначенных для домашнего использования, нет острой необходимости производить точные расчеты всех параметров. Примерные значения сварочного тока, диаметра электродов, усилия сжатия и времени сварки можно взять из соответствующих таблиц. При этом следует понимать, что табличные данные являются немного завышенными (иногда заниженными, если речь идет о времени сварки) относительно тех, которые вполне подойдут для самодельных аппаратов, так как в домашних условиях наиболее востребованы мягкие режимы работы.

Прекрасная самодельная точечная сварка может получиться из микроволновки, инвертора, старенького ЛАТР. Во всех этих устройствах стоят мощные трансформаторы – основа собираемого оборудования. Переделки потребует вторичная обмотка, а первичная будет использоваться в качестве сетевой. Электроды должны быть из меди, диаметром в 2–3 раза больше толщины более тонкой свариваемой детали. Для соединения всех элементов аппарата необходимо использовать толстый многожильный медный провод в изоляции. Независимо от выбранной схемы устройства точечной сварки удобнее всего выключатель для него выполнить в виде педали. Провода, подводимые от реконструированного трансформатора к электродам, делают как можно более короткими.

Точечная сварка – достаточно распространенный и востребованный метод соединения металла, являющийся разновидностью контактной сварки. В этой статье мы рассмотрим принцип действия точечной сварки, разновидности машин для точечной сварки, их особенности, а также сам процесс точечной сварки и технику безопасности при ведении точечной сварки.

Что такое точечная сварка?

При точечной сварке металлов свариваемые детали привариваются друг к другу в одной либо нескольких точках – отсюда и название. Прочность соединения зависит от структуры и размеров точки, которые, в свою очередь, определяются свойствами электродов, сварочного тока, времени протекания тока через детали, усилия сжатия и самих поверхностей соединяемых деталей.

Сварка, имеет высокую степень травматизма, поэтому соблюдайте технику безопасности

Точечная контактная сварка – весьма перспективный метод соединения металла. Он отличается высокой производительностью и широкой областью применения – от соединения тонких деталей электронных приборов до разнообразных конструкций из стальных листов толщиной до 20 миллиметров для автомобилестроения, самолетостроения, судостроения, машиностроения и других областей промышленности. Также метод контактной сварки используется для прокладки нефтепроводов и газопроводов.

За счет легкой автоматизации процесса контактная точечная сварка широко применяется на различных производствах, при серийном массовом производстве каких-либо изделий. Здесь стоит отметить то, что прочность получаемых контактной сваркой соединений мало зависит от квалификации сварки и находится на высоком уровне.

Принцип действия точечной сварки

Как уже говорилось выше, точечная сварка – разновидность контактной. При этом сварное соединение образуется посредством нагревания металла с помощью пропускаемого через него тока и пластической деформации сварной зоны под воздействием сжимающих усилий.

В основе контактной сварочной технологии лежит разогрев металла под воздействием электричества по закону Джоуля-Ленца. При сварке ток идет между электродами, проходя при этом через металл свариваемых деталей. При этом электроды изготавливают из материалов с хорошей электропроводностью, чтобы сопротивление контакта детали и электрода было наименьшим.

За счет наибольшего сопротивления контакта деталей между собой наибольший нагрев происходит именно там. При этом нагрев и плавление металла приводит к появлению литых ядер сварных точек. Как правило, их диаметр составляет 4-12 миллиметров.

Разновидности и аппараты точечной сварки

Методы точечного соединения металла можно разделить на две группы: мягкие и жесткие.

Мягкие режимы отличаются плавным нагревом деталей с помощью умеренного тока (плотность тока на поверхности электродов обычно не превышает ста ампер на квадратный миллиметр). Разогрев происходит за 0.5-3 секунды. Такие режимы характеризуются меньшей потребляемой мощностью (если их сравнивать с жесткими режимами), меньшими нагрузками на электросеть, меньшими требованиями к мощности и цене сварочных машин, меньшей закалкой сварочной зоны. Такие режимы часто используются для сваривания склонных к закалке сталей.

Жесткие режимы отличаются меньшей продолжительностью процесса, более сильными токами и давлением при сжатии деталей. Плотность тока достигает трехсот ампер на квадратный миллиметр при сваривании стали. Время разогрева длится от 0.1 до 1.5 секунд. Давление электродов обычно составляет от 3 до 8 килограмм на квадратный миллиметр. Недостатками таких режимов являются повышенные требовании к мощности аппаратов контактной точечной сварки, большие нагрузки на сеть. Преимущества – меньшее время процесса и большая производительность. Жесткие режимы контактной сварки часто используют для сварки сплавов меди и алюминия, деталей с высокой теплопроводностью, неравной толщины, а также для сварки высоколегированных сталей, так как такие режимы сохраняют их коррозионную стойкость.

Точечная сварка не только надежна, но и выглядит эстетично

Время приложения усилий сжатия и подачи сварочного тока определяются заданной циклограммой процесса соединения металла.

Таким образом, аппараты точечной сварки разделяются по мощности. Существует достаточно большое количество моделей машин для этого не сложного, но в тоже время серьезного процесса — от мощных станков с высокой производительностью до ручных переносных аппаратов.

Преимущества точечной сварки

Этот процесс соединения металла имеет массу преимуществ. К достоинствам метода соединения различных металлов следует отнести:

- Возможность сварки тонких и очень тонких деталей из металлов различной природы (в том числе и дорогостоящих или легкоплавких сплавов). Во многих случаях такая возможность бывает весьма полезной, а аппарат точечной сварки – незаменимой машиной.

- Хорошие прочностные характеристики сварочного соединения, а также хороший внешний вид соединений. Соединения, полученные контактной сваркой, не подвержены старению, структура металла в зоне сварки практически не меняется, за исключением некоторого увеличения размера зерен.

- Высокую производительность контактной точечной сварки. Существуют машины контактной точечной сварки, позволяющие выполнять до восьмисот сварочных точек в минуту.

- Возможность полной автоматизации процесса точечной сварки. Все большее распространение приобретают автоматизированные машины контактной сварки, сварочные роботы и т.д. Это позволяет существенно сократить затраты труда, снизить себестоимость оборудования и повысить продуктивность работы.

- Экономичное расходование электродов, электрической энергии и других материалов. Себестоимость сварных точек также достаточно низка – хотя аппарат точечной сварки стоит достаточно дорого, за счет экономичного расходования материалов, высокой производительности аппарата и длительного срока службы себестоимость этого бесспорно не заменимого оборудования получается низкой.

- Низкие требования к квалификации персонала – для того, чтобы использовать аппарат точечной контактной сварки, вовсе не обязательно быть высококвалифицированным специалистом.

Техника безопасности при точечной сварке

Как и любой сварочный процесс, этот метод тоже требует беспрекословного соблюдения определенных мер безопасности.

Средства защиты

Основная угроза при работе со сварочным оборудованием – поражение электрическим током и высокой температурой. Для предотвращения поражения электрическим током необходимо соблюдать такие меры безопасности, как заземление тех частей оборудования, которые должны быть заземлены, проверка исправности оборудования перед работой, использование средств защиты. Управляющие элементы аппарата для точечного соединения металлических деталей не должны быть под высоким напряжением. Все провода должны иметь достаточное сечение.

При контактной точечной сварке выделяются брызги и пары металла. Для предотвращения ожогов брызгами металла сварщик должен использовать рукавицы, спецодежду и очки с прозрачными стеклами либо головной щиток. Пары металла могут быть вредны для здоровья, поэтому необходимо использовать вентиляцию, а при необходимости – средства защиты органов дыхания.

Части аппарата для соединения металла, должны быть хорошо зачищены

Меры безопасности

Все блокировочные устройства и устройства быстрого отключения аппарата точечной сварки должны быть исправны, находиться на виду, к ним должен быть легкий доступ.

При проведении таких технических работ, как зачистка или смена электродов, нужно соблюдать меры, исключающие возможность смещения электрода и травмирования рук. При работе аппарата точечной сварки пространство зажимных механизмов нужно закрывать щитком, а при работе на мощных машинах – огораживать ширмами.

Должна быть исключена возможность травмирования сварщика движущимися частями аппарата точечной сварки.

Заключение

Мы рассмотрели технологию контактной точечной сварки, выявили основные ее преимущества, принцип действия, рассмотрели аппараты точечной сварки и технику безопасности при выполнении всего процесса.

Точечной сваркой называют разновидность контактной сварки, в ходе которой детали подлежат соединению в отдельных местах (точках), ограничивающих по размерам нагревом электродов. Они передают сжимающее усилие и проводят электроток. Положение точек зависит от того, как расположены электроды в используемой машине точечной сварки. За один раз возможно сваривать как одну-две, так и несколько точек.

Посредством контактной точечной сварки традиционно сваривают изделия из цветных металлов или черных, как одного рода, так и разнородных. Это могут быть заготовки различными или одинаковыми по толщинам, обработанные резанием или кованые изделия, катаные либо прессованные листы. Наиболее эффективна точечная сварка, ценой вполне доступная, для сваривания узлов сельхозтехники, автомобильных и тракторных элементов, вагонов для железной дороги, деталей микроэлектроники, холодильников и бытовых предметов.

Особенности точечной сварки

При проведении сварки этим способом изделия собираются внахлест. Затем их зажимают с определенным усилием между парой электродов из меди, связанными с трансформатором и проводящими электроток к месту сварки. С включением трансформатора для точечной сварки с помощью кратковременного импульсного действия тока происходит нагрев заготовок с появлением в месте их контракта расплавленного участка или ядра точки.

Поверхности подвергаемых сварке изделий, соприкасаясь с медью электродов, поддаются нагреву не так быстро, как их внутренние слои. Поэтому нагревание длится до достижения состояния пластичности внешними слоями с образованием объемной точки металла и состояния расплава слоями внутренними. Выключив ток, нужно еще определенное время сохранять усиление, необходимое для нормальной кристаллизации подвергшихся расплавлению материалов и предотвращения таких дефектов усадки, как рыхлоты с трещинами. После отключения подачи токов со снятием давления можно увидеть результат воздействия аппарата точечной сварки - образовавшуюся литую точку сварного соединения.

Исходя из расположения электродов относительно подлежащих соединению изделий, такая сварка может выполняться с одной стороны либо быть двухсторонней. В последнем случае две либо больше заготовок зажимаются электродами установки точечной сварки. Способ односторонней сварки предполагает распределение тока между нижней и верхней деталями. При этом часть тока, проводимая через нижнюю заготовку, осуществляет нагрев. Чтобы увеличить этот тока, предусмотрено использование специальной прокладки из меди. Сварка односторонним методом позволяет соединять изделия сразу двумя точками в одно и то же время.

Как подготовить элементы?

Подготовка заготовок для обработки машиной контактной точечной сварки занимает важное место, поскольку от нее зависят стабильность операций и качество получаемых соединений. Изделие под сварку правится, зачищается, подгоняется, прихватывается либо собирается в специальном устройстве. Значительной толщины пленки из оксидов удаляют при помощи особых роликов, имеющих косозубые насечки, пламенным нагревом, дробеметной, дробеструйной либо вакуум-дробной обработкой, накерниванием зоны сварки. Заготовки, выполненные из низкоуглеродистой стали, необходимо обезжирить бензиновыми, ацетоновыми или другими растворителями масел с последующей обработкой травлением, щетками, абразивными и шлифовальными приспособлениями. Также обработанные поверхности подвергают пассивировке.

Заготовки могут быть зачищены только в месте нахлеста или полностью. После процедур механической зачистки с них следует удалить окислы и пыль с абразивными частицами. Изделия, имеющие покрытие металлом, обычно зачистке не подвергают, их прихватывают обычной сваркой. Малогабаритные узлы и заготовки можно варить без прихваток, жестко зафиксировав их в клещах для точечной сварки. На крупных изделиях возможны прихватывание дуговой сваркой и последующая вырубка участков наложения прихваток.

Оборудование для точечной сварки

Важнейшими параметрами режима воздействия аппаратов точечной сварки споттер служат время проведения тока с его плотностью, а также усилие сжатия. Выбор этих характеристик определяется при учете особенностей применяемой аппаратуры по картам технологий, таблицам примерных режимов и опытным работам. Данную сварку проводят как на мягком, так и на жестких режимах. Первый отличается относительно небольшой плотностью токов, значительной продолжительностью цикла сварки при малом давлении. Его чаще всего применяют для сварки низколегированной либо углеродистой стали. Для жестких режимов станка точечной сварки характерны большая плотность тока, значительное давление, а также небольшая продолжительность цикла сварки. Он применим для сварочных работ с медными, алюминиевыми сплавами и стойкими к коррозии сталями.

Технология точечной сварки

Соединение сваркой разнородных материалов лучше производить на мягких режимах. В этом случае облегчается получение надежного соединения за счет возможности регулировки параметров. Усиление нагрева с уменьшением теплоотведения в материал способствует симметричности расположения ядра. Это достигается за счет меньших теплопроводности и диаметра электродов.

Схемами точечной сварки предусмотрено осуществление всего процесса в четыре стадии. В первой происходит зажим соединяемых частей между электродами для точечной сварки. Вторая стадия предполагает на включенном токе разогрев места соединения до температуры расплавления с формированием литого точечного ядра. На третьей и четвертой стадиях увеличивается сила сжатия на включенном токе для образования структур в сварной точке с последующим освобождением электродов от усилия. С помощью данного способа сварки производятся штампосварные соединения. Также незаменим он в присоединении сварными точками отдельных штампованных изделий. И то, и другое существенно увеличивает производительность работ и упрощает процессы изготовленных целых сварочных узлов.

Необходимостью удаления поврежденных деталей в ходе ремонтных работ обусловлена потребность в высверливании точечной сварки. Оно применяется всякий раз, когда нужно аккуратно высверлить места точечного соединения неисправной части с основным изделием. Один из способов удаления сварки заключается в накернировании и засверливании тонким сверлом по металлу. Использование специального сверла для точечной сварки позволяет обойтись без этих операций. При этом не только отпадает необходимость накернивания и предварительного засверливания, но и на втором листе металлического соединения не остается сквозных отверстий от удаленных сварных точек. Принцип и технологию такого высверливания удобно применять в кузовных и любых других работах, когда требуется замена элемента, прикрепленного болтами, саморезами иди заводской точечной сваркой.

Сварка своими руками в данном случае значит не технология производства сварочных работ, а самодельное оборудование для электросварки. Рабочие навыки приобретаются производственной практикой. Безусловно, прежде чем идти в мастерскую, нужно усвоить теоретический курс. Но претворять его в практику можно только, имея на чем работать. Это первый довод в пользу того, чтобы, самостоятельно осваивая сварочное дело, позаботиться вначале о наличии соответствующего оборудования.

Второй – покупной сварочный аппарат стоит дорого. Аренда тоже недешева, т.к. вероятность выхода его из строя при неквалифицированном пользовании велика. Наконец, в глубинке добраться до ближайшего пункта, где можно взять сварочник напрокат, может быть просто долго и трудно. В общем, первые шаги в сварке металлов лучше начинать с изготовления сварочной установки своими руками. А потом – пусть себе стоит в сарае или гараже до случая. Потратиться на фирменную сварку, буде дело пойдет, никогда не поздно.

О чем будем

В настоящей статье рассматривается, как в домашних условиях сделать оборудование для:

- Электродуговой сварки переменным током промышленной частоты 50/60 Гц и постоянным током до 200 А. Этого хватит, чтобы варить металлоконструкции примерно до забора из профнастила на каркасе из профтрубы или сварного гаража.

- Микродуговой сварки скруток проводов – очень просто, и полезно при прокладке или ремонте электропроводки.

- Точечной импульсной контактной сварки – может хорошо пригодиться при сборке изделий из тонкого стального листа.

О чем не будем

Первое, пропустим газовую сварку. Оборудование для нее стоит гроши по сравнению с расходными материалами, баллоны с газом дома не сделаешь, а самодельный газогенератор – серьезный риск для жизни, плюс карбид сейчас, где он еще поступает в продажу, дорог.

Второе – инверторную электродуговую сварку. Действительно, сварочный инвертор-полуавтомат позволяет начинающему дилетанту варить довольно ответственные конструкции. Он легок и компактен, носить его можно рукой. Но покупка в розницу компонентов инвертора, позволяющего стабильно вести качественный шов, обойдется дороже готового аппарата. А с упрощенными самоделками опытный сварщик работать попробует, и откажется – «Дайте нормальный аппарат!» Плюс, точнее минус – чтобы сделать более-менее приличный сварочный инвертор, нужно обладать довольно солидным опытом и познаниями в электротехнике и электронике.

Третье – аргонно-дуговую сварку. С чьей легкой руки пошло гулять в рунете утверждение, что она гибрид газовой и дуговой, неведомо. На самом деле это разновидность дуговой сварки: инертный газ аргон в сварочном процессе не участвует, но создает вокруг рабочей зоны кокон, изолирующий ее от воздуха. В результате сварочный шов получается химические чистым, свободным от примесей соединений металлов с кислородом и азотом. Поэтому варить под аргоном можно цветные металлы, в т.ч. разнородные. Кроме того, возможно уменьшить ток сварки и температуру дуги без ущерба для ее стабильности и варить неплавящимся электродом.

Оборудование для аргонно-дуговой сварки вполне возможно изготовить в домашних условиях, но – газ очень дорогой. Варить же в порядке рутинной хозяйственной деятельности алюминий, нержавейку или бронзу вряд ли понадобится. А если уж надо, то проще взять аргонную сварку в аренду – по сравнению с тем, на сколько (в деньгах) газа уйдет обратно в атмосферу, это копейки.

Трансформатор

Основа всех «наших» видов сварки – сварочный трансформатор. Порядок его расчета и конструктивные особенности существенно отличаются от таковых трансформаторов электропитания (силовых) и сигнальных (звуковых). Сварочный трансформатор работает в прерывистом режиме. Если конструировать его на максимальный ток как трансформаторы непрерывного действия, он получится непомерно большим, тяжелым и дорогим. Незнание особенностей электрических трансформаторов для дуговой сварки – основная причина неудач конструкторов-любителей. Поэтому прогуляемся по сварочным трансформаторам в следующем порядке:

- немного теории – на пальцах, без формул и зауми;

- особенности магнитопроводов сварочных трансформаторов с рекомендациями по выбору из случайно подвернувшихся;

- испытания имеющегося в наличии б/у;

- расчет трансформатора для сварочного аппарата;

- подготовка компонент и намотка обмоток;

- пробная сборка и доводка;

- ввод в эксплуатацию.

Электрический трансформатор можно уподобить накопительному резервуару водоснабжения. Это довольно глубокая аналогия: трансформатор действует за счет запаса энергии магнитного поля в его магнитопроводе (сердечнике), который может многократно превышать мгновенно передаваемую от сети электропитания потребителю. А формальное описание потерь на вихревые токи в стали похоже на него же для водопотерь на инфильрацию. Потери электроэнергии в меди обмоток формально схожи с потерями напора в трубах за счет вязкого трения в жидкости.

Примечание: различие – в потерях на испарение и, соотв., рассеяние магнитного поля. Последние в трансформаторе частично обратимы, но сглаживают пики энергопотребления во вторичной цепи.

Внешние характеристики электрических трансформаторов

Важный в нашем случае фактор – внешняя вольт-амперная характеристика (ВВАХ) трансформатора, или просто его внешняя характеристика (ВХ) – зависимость напряжения на вторичной обмотке (вторичке) от тока нагрузки, при неизменном напряжении на первичной обмотке (первичке). У силовых трансформаторов ВХ жесткая (кривая 1 на рис.); они подобны мелководному обширному бассейну. Если его как следует изолировать и накрыть крышей, то водопотери минимальны и напор довольно стабилен, как бы там потребители краны ни крутили. Но если в стоке булькнуло – суши весла, вода слита. Применительно к трансформаторам – силовик должен как можно более стабильно держать выходное напряжение до некоторого порога, меньшего, чем максимальная мгновенная мощность потребления, быть экономичным, небольшим и легким. Для этого:

- Марку стали для сердечника выбирают с более прямоугольной петлей гистерезиса.

- Конструктивными мерами (конфигурацией сердечника, способом расчета, конфигурацией и расположением обмоток) всячески уменьшают потери на рассеивание, потери в стали и меди.

- Индукцию магнитного поля в сердечнике берут меньше максимально допустимой для передачи формы тока, т.к. ее искажение снижает КПД.

Примечание: трансформаторную сталь с «угловатым» гистерезисом часто называют магнитожесткой. Это неверно. Магнитожесткие материалы сохраняют сильную остаточную намагниченность, их них делают постоянные магниты. А любое трансформаторное железо – магнитомягкое.

Варить от трансформатора с жесткой ВХ нельзя: шов идет рваный, пережженный, металл разбрызгивается. Дуга неэластичная: чуть не так двинул электродом, гаснет. Поэтому сварочный трансформатор делают похожим уже на обычный водонапорный бак. Его ВХ мягкая (нормального рассеяния, кривая 2): при возрастании тока нагрузки вторичное напряжение плавно падает. Кривая нормального рассеяния аппроксимируется прямой, падающей по углом 45 градусов. Это позволяет за счет снижения КПД кратковременно снимать с того же железа в несколько раз большую мощность, или соотв. уменьшить массогабариты и стоимость трансформатора. Индукция в сердечнике при этом может достигать величины насыщения, а кратковременно даже превосходить ее: трансформатор не уйдет в КЗ с нулевой передачей мощности, как «силовик», но станет нагреваться. Довольно долго: тепловая постоянная времени сварочных трансформаторов 20-40 мин. Если потом дать ему остыть и недопустимого перегрева не было, можно продолжать работу. Относительное падение вторичного напряжения ΔU2 (ему соотв. размах стрелок на рис.) нормального рассеивания плавно растет при увеличении размаха колебаний сварочного тока Iсв, что позволяет легко держать дугу при любых видах работ. Обеспечиваются такие свойства следующим:

- Сталь магнитопровода берут с гистерезисом, более «овальным».

- Нормируют обратимые потери на рассеяние. По аналогии: упало давление – потребители много и быстро не выльют. А оператор водоканала успеет включить подкачку.

- Индукцию выбирают близкой к предельной по перегреву, это позволяет за счет снижения cosφ (параметра, равнозначного КПД) при токе, существенно отличном от синусоидального, взять с той же стали большую мощность.

Примечание: обратимые потери рассеяния значит, что часть силовых линий пронизывает вторичку через воздух минуя магнитопровод. Название не вполне удачное, также как и «полезное рассеяние», т.к. «обратимые» потери для КПД трансформатора ничуть не полезнее необратимых, но они смягчают ВХ.

Как видим, условия совершенно различны. Так что, же непременно искать железо от сварочника? Необязательно, для токов до 200 А и пиковой мощности до 7 кВА, а на хозяйстве этого хватит. Мы расчетно-конструктивным мерами, а также при помощи несложных дополнительных устройств (см. далее) получим на любом железе ВХ, несколько более жесткую, чем нормальная, кривая 2а. КПД энергопотребления сварки при этом вряд ли превысит 60%, но для эпизодических работ для себя это не страшно. Зато на тонких работах и малых токах держать дугу и ток сварки будет несложно, не имея большого опыта (ΔU2.2 и Iсв1), на больших токах Iсв2 получим приемлемое качество шва, и можно будет резать металл до 3-4 мм.

Бывают еще сварочные трансформаторы с крутопадающей ВХ, кривая 3. Это уже скорее насос подкачки: или поток на выходе в номинале независимо от высоты подачи, или его вовсе нет. Они еще более компактны и легки, но, чтобы на крутопадающей ВХ выдержать режим сварки, нужно за время порядка 1 мс реагировать на колебания ΔU2.1 порядка вольта. Электронике это под силу, поэтому трансформаторы с «крутой» ВХ нередко применяются в сварочных полуавтоматах. Если же от такого трансформатора варить вручную, то шов пойдет вялый, недоваренный, дуга опять же неэластичная, а при попытках зажечь ее снова электрод то и дело залипает.

Магнитопроводы

Типы магнитопроводов, пригодных для изготовления сварочных трансформаторов, показаны на рис. Наименования их начинаются с буквосочетания соотв. типоразмера. Л значит ленточный. Для сварочного трансформатора Л или без Л – существенной разницы нет. Если в префиксе есть М (ШЛМ, ПЛМ, ШМ, ПМ) – в игнор без обсуждения. Это железо уменьшенной высоты, для сварочника непригодное при всех прочих выдающихся достоинствах.

Магнитопроводы трансформаторов

После букв типономинала следуют цифры, обозначающие a, b и h на рис. Напр., у Ш20х40х90 размеры поперечного сечения керна (центрального стержня) 20х40 мм (a*b), а высота окна h – 90 мм. Площадь сечения сердечника Sс = a*b; площадь окна Sок = c*h нужна для точного расчета трансформаторов. Мы ею пользоваться не будем: для точного расчета нужно знать зависимости потерь в стали и меди от величины индукции в сердечнике данного типоразмера, а для них – марку стали. Где мы ее возьмем, если мотать будем на случайном железе? Мы посчитаем по упрощенной методике (см. далее), а потом доведем в ходе испытаний. Труда уйдет больше, но зато получим сварку, на которой можно реально работать.

Примечание: если железо ржавое с поверхности, то ничего, свойства трансформатора от этого не пострадают. А вот если на нем есть пятна цветов побежалости – это брак. Когда-то этот трансформатор очень сильно перегрелся и магнитные свойства его железа необратимо испортились.

Еще один важный параметр магнитопровода – его масса, вес. Поскольку удельная плотность стали неизменна, он определяет объем сердечника, и, соотв., мощность, которую с нее можно взять. Для изготовления сварочных трансформаторов пригодны магнитопроводы массой:

- О, ОЛ – от 10 кг.

- П, ПЛ – от 12 кг.

- Ш, ШЛ – от 16 кг.

Почему Ш и ШЛ нужны тяжелее, понятно: у них есть «лишний» боковой стержень с «плечиками». ОЛ может быть легче, потому что в нем нет углов, на которые нужен излишек железа, а изгибы силовых магнитных линий плавнее и по некоторым другим причинам, о которых – уже в след. разделе.

Себестоимость трансформаторов на торах высока вследствие сложности их намотки. Поэтому использование тороидальных сердечников ограничено. Подходящий для сварки тор можно, во-первых, извлечь из ЛАТРа – лабораторного автотрансформатора. Лабораторный, значит не должен бояться перегрузок, и железо ЛАТРов обеспечивает ВХ, близкую к нормальной. Но…

ЛАТР – штука очень полезная, первое. Если сердечник еще жив, лучше ЛАТР восстановить. Вдруг не нужен, можно продать, и вырученного хватит на пригодную для своих нужд сварку. Поэтому «голые» сердечники ЛАТРов найти сложно.

Второе – ЛАТРы мощностью до 500 ВА для сварки слабы. От железа ЛАТР-500 можно добиться сварки электродом 2,5 в режиме: 5 мин варим – 20 мин он остывает, а мы накаляемся. Как в сатире Аркадия Райкина: раствор бар, кирпич йок. Кирпич бар, раствор йок. ЛАТРы же 750 и 1000 – большая редкость и годные.

Еще подходящий по всем свойствам тор – статор электромотора; сварка из него получится хоть на выставку. Но найти его не легче, чем железо ЛАТРа, а мотать на него много сложнее. Вообще, сварочный трансформатор из статора электродвигателя – отдельная тема, столько там сложностей и нюансов. Прежде всего – с навивкой толстого провода на «бублик». Не имея опыта намотки тороидальных трансформаторов, вероятность испортить дорогой провод, а сварки не получить, близка к 100%. Поэтому, увы, со с варочным аппаратом на троидальн6ом трансформаторе придется повременить.

Броневые сердечники конструктивно рассчитаны на минимальное рассеяние, и нормировать его практически невозможно. Сварка на обычном Ш или ШЛ получится слишком жесткой. Кроме того, условия охлаждения обмоток на Ш и ШЛ наихудшие. Единственно пригодные для сварочного трансформатора броневые сердечники – увеличенной высоты с разнесенными галетными обмотками (см. далее), слева на рис. Разделяются обмотки диэлектрическими немагнитными термостойкими и механически прочными прокладками (см. далее) толщиной в 1/6-1/8 высоты керна.

Пластины броневых магнитопроводов и галетные обмотки

Шихтуется (собирается из пластин) сердечник Ш для сварки обязательно вперекрышку, т.е. пары ярмо-пластина поочередно ориентируются туда-обратно относительно друг друга. Способ нормирования рассеяния немагнитным зазором для сварочного трансформатора непригоден, т.к. потери дает необратимые.

Если подвернется шихтованный Ш без ярем, но с просечкой пластин между керном и перемычкой (в центре), вам повезло. Шихтуют пластины сигнальных трансформаторов, а сталь на них, для уменьшения искажений сигнала, идет дающая нормальную ВХ изначально. Но вероятность такого везения очень мала: сигнальные трансформаторы на киловаттные мощности – редчайшая диковина.

Примечание: не пытайтесь собрать высокий Ш или ШЛ из пары обычных, как справа на рис. Сплошной прямой зазор, хоть и очень тонкий – необратимое рассеяние и крутопадающая ВХ. Тут потери рассеивания почти аналогичны потерям воды на испарение.

Намотка обмоток трансформатора на стержневом сердечнике

Наиболее пригодны для сварки сердечники стержневые. Из них – шихтуемые парами одинаковых Г-образных пластин, см. рис., их необратимое рассеяние наименьшее. Второе, обмотки П и ПЛов мотаются точно одинаковыми половинками, по половине витков на каждую. Малейшая магнитная или токовая асимметрия – трансформатор гудит, греется, а тока нет. Третье, что может показаться неочевидным не забывшим школьное правило буравчика – обмотки на стержни навиваются в одном направлении . Что-то не так кажется? Магнитный поток в сердечнике обязательно должен быть замкнут? А вы крутите буравчики по току, а не по виткам. Направления-то токов в полуобмотках противоположные, там и магнитные потоки показаны. Можно и проверить, если защита проводки надежная: подать сеть на 1 и 2’, а замкнуть 2 и 1’. Если автомат сразу не выбьет, то трансформатор взвоет и затрясется. Впрочем, кто там знает, что у вас с проводкой. Лучше не надо.

Примечание: можно еще встретить рекомендации – мотать обмотки сварочного П или ПЛ на разных стержнях. Мол, ВХ смягчается. Так-то оно так, но сердечник для этого нужен специальный, со стержнями разного сечения (вторичка на меньшем) и выемками, выпускающими силовые линии в воздух в нужном направлении, см. рис. справа. Без этого – получим крикливый, трясучий и прожорливый, но не варящий трансформатор.

Если есть трансформатор

Защитный автомат на 6,3 А и амперметр переменного тока помогут также определить пригодность старого сварочника, валявшегося бог знает где и черт знает как. Амперметр нужен или бесконтактный индукционный (токовые клещи), или стрелочный электромагнитный на 3 А. Мультиметр с пределами переменного тока будет недопустимо врать, т.к. форма тока в цепи окажется далека от синусоидальной. Еще – жидкостный бытовой термометр с длинной шейкой, или, лучше, цифровой мультиметр с возможностью измерения температуры и щупом для этого. Пошагово процедура испытаний и подготовки к дальнейшей эксплуатации старого сварочного трансформатора производится так:

Расчет сварочного трансформатора

В рунете можно найти разные методики расчета сварочных трансформаторов. При кажущемся разнобое большинство из них верны, но при полном знании свойств стали и/или для конкретного ряда типономиналов магнитопроводов. Предлагаемая методика сложилась в советские времена, когда вместо выбора был дефицит всего. У рассчитанного по ней трансформатора ВХ падает немного крутовато, где-то между кривыми 2 и 3 на рис. в начале. Для резки так годится, а для работ потоньше трансформатор дополняется внешними устройствами (см. далее), растягивающими ВХ по оси тока до кривой 2а.

Основа расчета обычна: дуга стабильно горит под напряжением Uд 18-24 В, а для ее зажигания требуется мгновенный ток в 4-5 раз больший номинального сварочного. Соотв., минимальное напряжение холостого хода Uхх вторички будет 55 В, но для резки, раз из сердечника выжимается все возможное, берем не стандартные 60 В, а 75 В. Больше никак: и по ТБ недопустимо, и железо не вытянет. Еще одна особенность, по тем же причинам – динамические свойства трансформатора, т.е. его способность быстро переходить из режима КЗ (скажем, при замыкании каплями металла) в рабочий, выдерживаются без дополнительных мер. Правда, такой трансформатор склонен к перегреву, но, раз он свой и на глазах, а не дальнем углу цеха или площадки, будем считать это допустимым. Итак:

- По формуле из п.2 пред. списка находим габаритную мощность;

- Находим максимально возможный сварочный ток Iсв = Pг/Uд. 200 А обеспечены, если с железа можно снять 3,6-4,8 кВт. Правда, в 1-м случае дуга будет вялой, и варить можно будет только двойкой или 2,5;

- Рассчитываем рабочий ток первички при максимально допустимом для сварки напряжении сети I1рmax = 1,1Pг(ВА)/235 В. Вообще-то норма на сеть 185-245 В, но для самодельного сварочника на пределе это слишком. Берем 195-235 В;

- По найденному значению определяем ток срабатывания защитного автомата как 1,2I1рmax;

- Принимаем плотность тока первички J1 = 5 А/кв. мм и, пользуясь I1рmax, находим диаметр ее провода по меди d = (4S/3,1415)^0,5. Полный его диаметр при самостоятельном изолировании D = 0,25+d, а если провод готовый - табличный. Для работы в режиме «кирпич бар, раствор йок» можно взять J1 = 6-7 А/кв. мм, но только, если нужного провода нет и не предвидится;

- Находим количество витков на вольт первички: w = k2/Sс, где k2 = 50 для Ш и П, k2 = 40 для ПЛ, ШЛ и k2 = 35 для О, ОЛ;

- Находим общее к-во ее витков W = 195k3w, где k3 = 1,03. k3 учитывает потери энергии обмоткой на рассеяние и в меди, что формально выражается несколько абстрактным параметром собственного падения напряжения обмотки;

- Задаемся коэффициентом укладки Kу = 0,8, добавляем по 3-5 мм к a и b магнитопровода, рассчитываем к-во слоев обмотки, среднюю длину витка и метраж провода

- Рассчитываем аналогично вторичку при J1 = 6 А/кв. мм, k3 = 1,05 и Kу = 0,85 на напряжения 50, 55, 60, 65, 70 и 75 В, в этих местах будут отводы для грубой подгонки режима сварки и компенсации колебаний питающего напряжения.

Намотка и доводка

Диаметры проводов в расчете обмоток получаются как правило больше 3 мм, а лакированные обмоточные провода с d>2,4 мм в широкой продаже редки. Кроме того, обмотки сварочника испытывают сильные механические нагрузки от электромагнитных сил, поэтому готовые провода нужны с дополнительной текстильной обмоткой: ПЭЛШ, ПЭЛШО, ПБ, ПБД. Найти их еще труднее, и стоят они очень дорого. Метраж же провода на сварочник таков, что более дешевые голые провода возможно изолировать самостоятельно. Дополнительное преимущество – свив до нужного S несколько многожильных проводов, получим провод гибкий, мотать которым куда легче. Кто пробовал уложить на каркас вручную шину хотя бы в 10 квадратов, оценит.

Изолирование

Допустим, есть в наличии провод 2,5 кв. мм в ПВХ изоляции, а на вторичку надо 20 м на 25 квадратов. Готовим 10 катушек или бухт по 25 м. Отматываем с каждой примерно по 1 м провода и снимаем штатную изоляцию, она толстая и не термостойкая. Оголенные провода скручиваем парой пассатижей в ровную тугую косу, а ее обматываем, в порядке нарастания стоимости изоляции:

- Малярным скотчем с нахлестом витков 75-80%, т.е. в 4-5 слоев.

- Миткалевой тесьмой с нахлестом в 2/3-3/4 витка, т.е в 3-4 слоя.

- Х/б изолентой с нахлестом в 50-67%, в 2-3 слоя.

Примечание: провод для вторичной обмотки готовится и мотается она после намотки и испытаний первичной, см. далее.

Тонкостенный самодельный каркас не выдержит давления витков толстого провода, вибраций и рывков при работе. Поэтому обмотки сварочных трансформаторов делают бескаркасными галетными, а на сердечнике закрепляют клиньями из текстолита, стеклотекстолита или, в крайнем случае, пропитанной жидким лаком (см. выше) бакелитовой фанеры. Инструкция по намотке обмоток сварочного трансформатора такова:

- Готовим деревянную бобышку высотой по высоте обмотки и с размерами в поперечнике на 3-4 мм больше a и b магнитопровода;

- Прибиваем или прикручиваем к ней временные фанерные щеки;

- Временный каркас обматываем в 3-4 слоя тонкой полиэтиленовой пленкой с заходом на щеки и заворотом на их внешнюю сторону, чтобы провод не приклеился к дереву;

- Мотаем предварительно изолированную обмотку;

- По намотке дважды пропитываем до протекания насквозь жидким лаком;

- по высыхании пропитки аккуратно снимаем щеки, выдавливаем бобышку и отдираем пленку;

- обмотку в 8-10 местах равномерно по окружности туго обвязываем тонки шнуром или пропиленовым шпагатом – она готова к испытаниям.

Доводка и домотка

Шихтуем сердечник в галету и стягиваем его болтами, как положено. Испытания обмотки производятся полностью аналогично испытаниям сомнительного готового трансформатора, см. выше. Лучше воспользоваться ЛАТРом; Iхх при входном напряжении 235 В не должен превышать 0,45 А на 1 кВА габаритной мощности трансформатора. Если больше – первичку доматывают. Соединения провода обмотки делаются на болтах (!), изолируются термоусаживаемой трубкой (ТУТ) в 2 слоя или х/б изолентой в 4-5 слоев.

По результатам испытаний корректируется число витков вторички. Напр., расчет дал 210 витков, а реально Iхх влез в норму при 216. Тогда расчетные витки секций вторички умножаем на 216/210 = 1,03 прибл. Не пренебрегайте знаками после запятой, от них во многом зависит качество трансформатора!

После доводки сердечник разбираем; галету туго обматываем теми же малярным скотчем, миткалем или «тряпочной» изолентой в 5-6, 4-5 или 2-3 слоя соотв. Мотать поперек витков, а не по ним! Теперь еще раз пропитываем жидким лаком; когда просохнет – дважды неразбавленным. Эта галета готова, можно делать вторичную. Когда обе будут на сердечнике, еще раз испытываем теперь уже трансформатор на Iхх (вдруг где-то завитковало), закрепляем галеты и весь трансформатор пропитываем нормальным лаком. Уф-ф, самая муторная часть работы позади.

Но он у нас пока слишком крут, не забыли? Нужно умягчить. Простейший способ – резистор во вторичной цепи – нам не подходит. Все очень просто: на сопротивлении всего лишь 0,1 Ом при токе 200 рассеется теплом 4 кВт. Если у нас сварочник на 10 и более кВА, а варить нужно тонкий металл, резистор нужен. Какой бы ни был ток выставлен регулятором, его выбросы при зажигании дуги неизбежны. Без активного балласта они местами пережгут шов, а резистор их погасит. Но нам, маломощным, он него толку не будет.

Регулировка режима сварки реактивной катушкой

Реактивный балласт (катушка индуктивности, дроссель) лишней мощности не отберет: она поглотит выбросы тока, а потом плавно отдаст их дуге, это и растянет ВХ как надо. Но тогда нужен дроссель с регулировкой рассеяния. А для него – сердечник почти такой же, как и у трансформатора, и довольно сложная механика, см. рис.

Самодельный балласт сварочного трансформатора

Мы пойдем другим путем: применим активно-реактивный балласт, у старых сварщиков в просторечии именуемый кишкой, см. рис. справа. Материал – стальная проволока-катанка 6 мм. Диаметр витков – 15-20 см. Сколько их – на рис. видно, для мощности до 7 кВА эта кишка правильная. Воздушные промежутки между витками – 4-6 см. С трансформатором активно-реактивный дроссель соединяется дополнительным отрезком сварочного кабеля (шланга, попросту), а электрододержатель присоединяется к нему зажимом-прищепкой. Подбирая точку присоединения, можно, вкупе с переключением на отводы вторички, точно настроить рабочий режим дуги.

Примечание: активно-реактивный дроссель в работе может греться докрасна, поэтому ему необходима несгораемая термопрочная диэлектрическая немагнитная подкладка. По идее, специальный керамический ложемент. Допустима замена его сухой песчаной подушкой, или уже формально с нарушением, но не грубым, сварочную кишку укладывают на кирпичи.

А остальное?

Примитивный держатель сварочного электрода

Это значит прежде всего – электрододержатель и присоединительное устройство обратного шланга (зажим, прищепка). Их, раз у нас трансформатор на пределе, нужно купить готовые, а таких, как на рис. справа, не надо. Для сварочного аппарата на 400-600 А качество контакта в держателе мало ощутимо, и просто приматывание обратного шланга он тоже выдержит. А наш самодельный, работающий с натугой, может забарахлить вроде бы непонятно отчего.

Далее, корпус аппарата. Его нужно делать из фанеры; желательно бакелитовой пропитанной, как описано выше. Днище – толщиной от 16 мм, панель с клеммником – от 12 мм, а стенки и крышку – от 6 мм, чтобы при переноске не оторвались. Почему не листовая сталь? Она ферромагнетик и в поле рассеяния трансформатора может нарушить его работу, т.к. мы вытягиваем из него все, что возможно.

Что до клеммных колодок, то самые клеммы делаются из болтов от М10. Основа – те же текстолит или стеклотекстолит. Гетинакс, бакелит и карболит не годятся, довольно скоро пойдут крошиться, трескаться и расслаиваться.

Пробуем постоянку

Сварка постоянным током имеет ряд преимуществ, но ВХ любого сварочного трансформатора на постоянке ужесточается. А у нашего, рассчитанного на минимально возможный запас по мощности, станет недопустимо жесткой. Дроссель-кишка тут уже не поможет, даже если бы он работал на постоянном токе. Кроме того, надо защитить дорогущие выпрямительные диоды на 200 А от бросков тока и напряжения. Нужен возвратно-поглощающий фильтр инфранизких частот, ФИНЧ. Хотя на вид он отражающий, но нужно учесть сильную магнитную связь между половинами катушки.

Схема электродуговой сварки постоянным током

Известная много лет схема такого фильтра дана на рис. Но сразу же по ее внедрении любителями выяснилось, что рабочее напряжение конденсатора С мало: выбросы напряжения при зажигании дуги могут достигать 6-7 значений ее Uхх, т.е.450-500 В. Далее, конденсаторы нужны выдерживающие циркуляцию большой реактивной мощности, только и только масляно-бумажные (МБГЧ, МБГО, КБГ-МН). О массогабаритах одинарных «банок» этих типов (кстати, и не дешевых) дает представление след. рис., а на батарею их понадобится 100-200.

Масляно-бумажные конденсаторы

С магнитопроводом катушки проще, хотя и не совсем. Для него подойдут 2 ПЛа силового трансформатора ТС-270 от старых ламповых телевизоров-«гробов» (данные есть в справочниках и в рунете), или аналогичные, или ШЛ с похожими либо большими a, b, c и h. Из 2-х ПЛов собирают ШЛ с зазором, см. рис., в 15-20 мм. Фиксируют его текстолитовыми или фанерными прокладками. Обмотка – изолированный провод от 20 кв. мм, сколько влезет в окно; 16-20 витков. Мотают ее в 2 провода. Конец одного соединяют с началом другого, это будет средняя точка.

Броневой магнитопровод с немагнитным зазором

Настройка фильтра производится по дуге на минимальном и макисмальном значениях Uхх. Если дуга на минимале вялая, электрод липнет, зазор уменьшают. Если на максимале жжет металл – увеличивают или, что будет эффективнее, срезают симметрично часть боковых стержней. Чтобы сердечник от этого не рассыпался, его пропитывают жидким, а потом нормальным лаком. Найти оптимум индуктивности довольно трудно, но зато потом сварка работает безукоризненно и на переменном токе.

Микродуга

О назначении микродуговой сварки сказано вначале. «Аппаратура» для нее предельно проста: понижающий трансформатор 220/6,3 В 3-5 А. В ламповые времена радиолюбители подключались к накальной обмотке штатного силового трансформатора. Один электрод – сама скрутка проводов (можно медь-алюминий, медь-сталь); другой – графитовый стерженек вроде грифеля от карандаша 2М.

Сейчас для микродуговой сварки используют более компьютерные блоки питания, или, для импульсной микродуговой сварки, батареи конденсаторов, см. видео ниже. На постоянном токе качество, работы, разумеется, улучшается.

Видео: самодельный аппарат для сварки скруток

Контакт! Есть контакт!

Контактная сварка в промышленности используется преимущественно точечная, шовная и стыковая. В домашних условиях, прежде всего по энергопотреблению, осуществима импульсная точечная. Пригодна она для сваривания и приваривания тонких, от 0,1 до 3-4 мм, стальных листовых деталей. Дуговая сварка тонкостенку прожжет, а если деталь с монетку и менее, то самая мягкая дуга сожжет ее целиком.

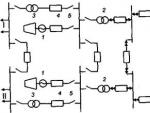

Схема точечной контактной сварки

Принцип действия точечной контактной сварки иллюстрирует рис: медные электроды с силой сжимают детали, импульс тока в зоне омического сопротивления сталь-сталь нагревает металл до того, что происходит электродиффузия; металл не плавится. Ток для этого нужен ок. 1000 А на 1 мм толщины свариваемых деталей. Да, ток в 800 А прихватит листы по 1 и даже 1,5 мм. Но если это не поделка для забавы, а, допустим, оцинкованный профнастил забора, то первый же сильный порыв ветра напомнит: «Мужик, а ток-то слабоват был!»

Тем не менее, контактная точечная сварка намного экономичнее дуговой: напряжение холостого хода сварочного трансформатора для нее – 2 В. Оно складывается 2-х контактных разностей потенциалов сталь-медь и омического сопротивления зоны провара. Рассчитывается трансформатор для контактной сварки аналогично ему же для дуговой, но плотность тока во вторичной обмотке берут 30-50 и более А/кв. мм. Вторичка контактно-сварочного трансформатора содержит 2-4 витка, хорошо охлаждается, а его коэффициент использования (отношение времени сварки к времени работы на холостом ходу и остывания) многократно ниже.

В рунете немало описаний самодельных импульсно-точечных сварочников из негодных микроволновок. Они, в общем-то, правильные, а в повторении, как написано в «1001 ночи», пользы нет. И старые микроволновки на помойках кучами не валяются. Поэтому займемся конструкциями менее известными, но, между прочим, более практичными.

Простая самодельная установка контактной сварки

На рис. – устройство простейшего аппарата для импульсной точечной сварки. Им можно сваривать листы до 0,5 мм; для мелких поделок он подходит отлично, а магнитопроводы такого и большего типоразмера относительно доступны. Его достоинство, помимо простоты – прижим ходовой штанги сварочных клещей грузом. Для работы с контактно-сварочным импульсником не помешала бы и третья рука, а если одной приходится с силой сжимать клещи, то вообще неудобно. Недостатки – повышенная аварийно- и травмоопасность. Если случайно дать импульс, когда электроды сведены без свариваемых деталей, то из клещей ударит плазма, полетят брызги металла, защиту проводки вышибет, а электроды сплавятся намертво.

Вторичная обмотка – из медной шины 16х2. Ее можно набрать из полосок тонкой листовой меди (получится гибкая) или сделать из отрезка сплющенной трубки подачи хладоагента бытового кондиционера. Изолируется шина вручную, как описано выше.

Здесь на рис. – чертежи аппарата импульсной точечной сварки помощнее, на сварку листа до 3 мм, и понадежнее. Благодаря довольно мощной возвратной пружине (от панцирной сетки кровати) случайное схождение клещей исключено, а эксцентриковый прижим обеспечивает сильное стабильное сжатие клещей, от чего существенно зависит качество сварного стыка. В случае чего прижим можно мгновенно сбросить одним ударом по рычагу эксцентрика. Недостаток – изолирующие узлы клещей, их слишком много и они сложные. Еще один – алюминиевые штанги клещей. Они, во-первых, не столь прочны, как стальные, во-вторых, это 2 ненужных контактных разности. Хотя теплоотвод по алюминию, безусловно, отличный.

Здесь на рис. – чертежи аппарата импульсной точечной сварки помощнее, на сварку листа до 3 мм, и понадежнее. Благодаря довольно мощной возвратной пружине (от панцирной сетки кровати) случайное схождение клещей исключено, а эксцентриковый прижим обеспечивает сильное стабильное сжатие клещей, от чего существенно зависит качество сварного стыка. В случае чего прижим можно мгновенно сбросить одним ударом по рычагу эксцентрика. Недостаток – изолирующие узлы клещей, их слишком много и они сложные. Еще один – алюминиевые штанги клещей. Они, во-первых, не столь прочны, как стальные, во-вторых, это 2 ненужных контактных разности. Хотя теплоотвод по алюминию, безусловно, отличный.

Об электродах

Электрод контактной сварки в изолирующей втулке

В любительских условиях целесообразнее изолировать электроды в месте установки, как показано на рис. справа. Дома не конвейер, аппарату всегда можно дать остыть, чтобы изолирующие втулки не перегрелись. Такая конструкция позволит сделать штанги из прочной и дешевой стальной профтрубы, а еще удлинить провода (до 2,5 м это допустимо) и пользоваться контактно-сварочным пистолетом или выносными клещами, см. рис. ниже.

На рис. справа видна еще одна особенность электродов для точечной контактной сварки: сферическая контактная поверхность (пятка). Плоские пятки долговечнее, поэтому электроды с ними широко используются в промышленности. Но диаметр плоской пятки электрода должен быть равен 3-м толщинам прилегающего свариваемого материала, иначе пятно провара пережжется или в центре (широкая пятка), или по краям (узкая пятка), и от сварного стыка пойдет коррозия даже по нержавейке.

Пистолет и выносные клещи для контактной сварки

Последний момент об электродах – их материал и размеры. Красная медь быстро выгорает, поэтому покупные электроды для контактной сварки делают из меди с присадкой хрома. Такими следует пользоваться, при нынешних ценах на медь это более чем оправдано. Диаметр электрода берут в зависимости от режима его использования в расчете на плотность тока 100-200 А/кв. мм. Длина электрода по условиям теплопередачи не менее 3-х его диаметров от пятки до корня (начала хвостовика).

Как давать импульс

В простейших самодельных аппаратах импульсно-контактной сварки импульс тока дают вручную: просто включают сварочный трансформатор. Это ему, конечно, на пользу не идет, а сварка – то непровар, то пережог. Однако автоматизировать подачу и нормировать сварочные импульсы не так уж сложно.

Схема простого формирователя импульсов для контактной сварки

Схема простого, но надежного и проверенного долгой практикой формирователя сварочных импульсов дана на рис. Вспомогательный трансформатор Т1 – обычный силовой на 25-40 Вт. Напряжение обмотки II – по лампочке подсветки. Можно вместо нее поставить 2 включенных встречно-параллельно светодиода с гасящим резистором (обычным, на 0,5 Вт) 120-150 Ом, тогда напряжение II будет 6 В.

Напряжение III – 12-15 В. Можно 24, тогда конденсатор С1 (обычный электролитический) нужен на напряжение 40 В. Диоды V1-V4 и V5-V8 – любые выпрямительные мосты на 1 и от 12 А соотв. Тиристор V9 – на 12 и более А 400 В. подойдут оптотиристоры из компьютерных блоков питания или ТО-12,5, ТО-25. Резистор R1 – проволочный, им регулируют длительность импульса. Трансформатор Т2 – сварочный.

Можно ли держать дома растение хлорофитум Фэн шуй цветы

Можно ли держать дома растение хлорофитум Фэн шуй цветы Комнатный цветок березка: выращивание и уход в домашних условиях Как ухаживать за домашней березкой

Комнатный цветок березка: выращивание и уход в домашних условиях Как ухаживать за домашней березкой Пеперомия (фото) – уход в домашних условиях

Пеперомия (фото) – уход в домашних условиях Как выбрать спелый ананас Как выбрать хороший ананас

Как выбрать спелый ананас Как выбрать хороший ананас